Mit várunk az anyagvizsgálattól? Pontosítva a kérdést, ki mit vár az anyagvizsgálattól? Kinek is fontos ma vagy az elmúlt időkben az anyagvizsgálat alkalmazása, a kapott mérési eredmények? Az anyagvizsgálat mint mérnöki tudományág nem tartozik egyetlen iparághoz sem, de mégis valamennyi terület egyre jelentősebb mértékben felhasználja, igényli az eredményeit.

Gondoljuk csak el, lehet-e mérés nélkül gyártani? Sokan hajlamosak mérésen csak az alkatrészek fizikai méreteinek meghatározását érteni, de ez már régóta nem elegendő. Mérni kell az anyag meglévő és (esetleg) időben változó szerteágazó jellemzőit, hiányosságait. Mind a kimenő termékeknél, mind az üzemelő berendezéseknél nagy jelentősége van a megbízható anyagvizsgálati eredményeknek.

Az anyagvizsgálat mindig egy-egy jelentős ipari vagy anyagtudományi fejlődési lépcső eredményeképpen haladt előre, ezáltal vezettek be újabb és egyre tökéletesebb ellenőrzési módszereket. Jusson eszünkbe a vasút, a gőzgép, a hídépítés, az erőművek vagy más oldalról a hőkezelés, a képlékeny alakítás (kovácsolás), a hegesztéstechnológia fejlődésének egy-egy állomása.

Számítástechnika és mikroelektronika hajtóereje

A kilencvenes évek elején az anyagvizsgálat területére is betört a számítógép. Először elsősorban az adatgyűjtés vonatkozásában. Korábban nem volt lehetőség gépi adatgyűjtésre. A plotterek és regisztrációs tekercsek, a milliméterpapírok világában éltünk, az eredményeket ezekről „kézzel” lehetett összegyűjteni, összevetni. Azt már korábban felismerték, hogy számos jelenséget, jellemzőt csak statisztikai úton, megfelelő adathalmazból lehet jól kiértékelni. Az első komoly fejlesztések elsősorban arra irányultak, hogy a korábban tervezett anyagvizsgáló műszerek mérési eredményeit hogyan lehet pontosabban rögzíteni, összegyűjteni, illetve ezeket megfelelő matematikai algoritmusokkal egységes egésszé formálni, ezáltal a korábbiaktól több következtetést gyorsabban levonni és azokat a kutatásban, fejlesztésben, termelésben felhasználni.

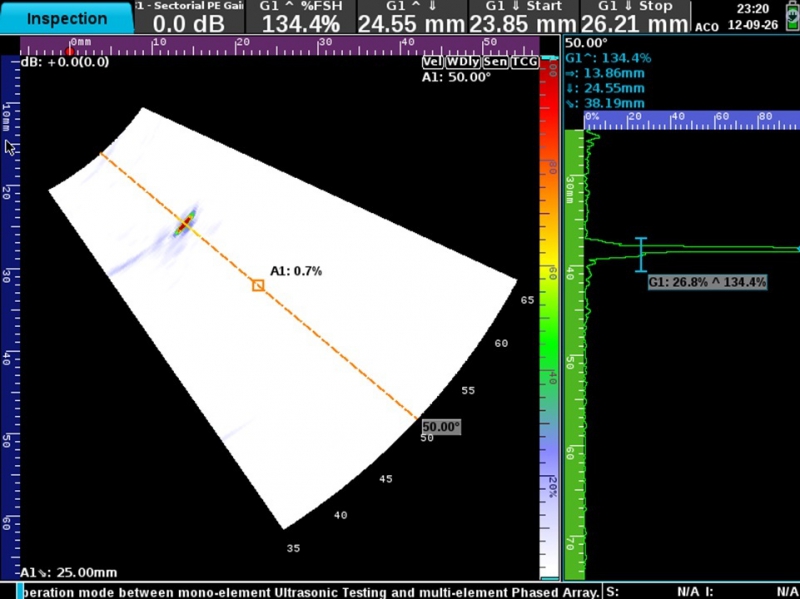

Fázisvezérelt ultrahangos készülék, kétdimenziós metszetkép ábrázolásával

Az anyagvizsgálat egyik lényeges eleme, hogy a különböző jelenségekről adatokat gyűjt és rendszerez. A számítógépek fejlődése meghozta a mérési adatok szupergyors, nagy tömegű feldolgozását. Le tudunk képezni valamennyi matematikai modellt, nem akadály a hatalmas adattömeg speciális, gyors feldolgozása, megfelelő dokumentálása, szükség esetén a mérések több mérőciklusban történő összehasonlítása: például egy adott szerkezet két különböző életciklusban történő állapotának összehasonlítása. Vannak olyan mérőrendszerek (ilyen többek között a lézeres extenzométer), amelyek fizikai-matematikai alapjait már az 1990-es évek elején lefektették, futott a prototípus, mégis a megbízható ipari alkalmazást csak a processzorok sebességének jelentős növekedése után lehetett bevezetni, mert akkor vált feldolgozhatóvá a rendszerhez kapcsolódó hatalmas adathalmaz.

A műszerek fejlődésében a másik nagy változást a mikroelektronika hihetetlen gyors fejlődése hozta, amely az elmúlt időszakban lehetővé tette a méréshatárok kiterjesztését, miközben javult a mérési pontosság és a mérések megbízhatósága is. A két fejlődési irány együttes eredményeként ma az anyagvizsgálat képes lépést tartani, sőt „előre húzni” a fejlődést. Erről az oldalról nem lehet akadály a minimális indikációkat biztonsággal megmutatni olyan szórás- és megbízhatósági mutatók mellett, amelyek a mérési eredmények egzakttá teszik. A továbbiakban nézzünk meg néhány jellemző vizsgálati módszert: hogyan fejlődtek napjainkig, és mit várhatunk el ma az egyes vizsgálati ágazatban használatos korszerű berendezésektől, műszerektől.

Vizsgálati módszerek fejlődése

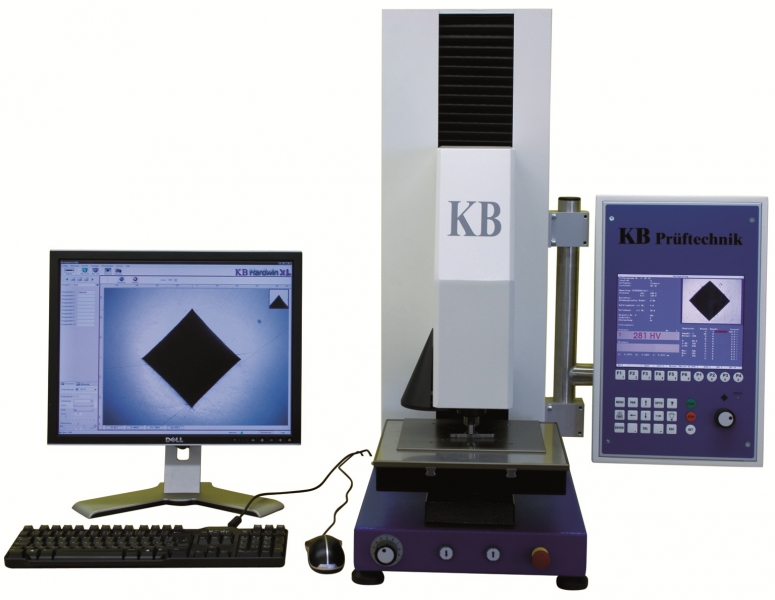

Keménységmérés A keménységmérés alapjait, a ma is szabványos eljárásokat a múlt században dolgozták ki. A keménységmérő gépek sokat fejlődtek ugyan az évek során, de megmaradtak a mechanikus működésnél. Mondhatni, hogy a keménységméréssel összefüggő finommechanikák és a hozzá kapcsolható optikák fejlődésében minden olyan megvalósult, amit csak ezen a területen el lehetett érni.

Az utóbbi tíz évben a korábbi elvek és fejlesztések lényegét megtartva a legújabb technika bevezetésével mégis hatalmasat tudott továbblépni ez az anyagvizsgálati ág. A továbblépés elemei: kiváltották a súlyterhelést, és helyette bevezették az erőmérő cellákat és szervomotorokat, ezáltal a gépek könnyebbek és precízebbek lettek. Az elmozdulásokat most már nem mechanikus úton, hanem elektromos elmozdulásmérőkkel határozzák meg, ezáltal valóban mikronos pontossággal lehetséges a mérés. A képmegjelenítésben a cserélhető objektívek helyett motoros zoomrendszereket vezettek be, így szükségtelenné vált a műveletek közbeni objektívváltás. Mindezeket elektronikus-szoftveres vezérléssel tették teljessé, amiről elmondható, hogy forradalmi áttörést hozott.

A keménységmérő gép a teljes felület letapogatására alkalmas

A mai gépek már jól automatizálhatók, képesek az adattárolásra. A további fejlődést az optikai oldal és a motoros mozgatású asztal összekapcsolása hozta. Ma ezzel a továbbfejlesztéssel nem probléma a helymeghatározás, a keménységlefutási görbe teljesen automatikus felvétele és kiértékelése. A számítógép bekapcsolódásával természetes, hogy a mért értékek ábrázolása is gond nélkül lehetséges, továbbá megoldható a toleranciahatárok automatikus figyelése, a felületek korrekciója is. A számítógépek világában a mérések minden paraméterét tartalmazó jegyzőkönyv is egy gombnyomással elkészíthető.

Szakítógépek A szakítóvizsgálat az egyik legrégebbi vizsgálati mód. Ennek elve az évtizedek folyamán nem változott, míg a szakítógépek a többi anyagvizsgáló berendezéshez hasonlóan nagyon sokat fejlődtek. Az analóg mérőórát és a – ma már megmosolyogtató – ceruzás szakítógörbe-rajzolást felváltotta a számítógépes digitális adatgyűjtés, amely megengedi az eredmények tetszőleges mértékegységek szerinti kijelzését, valamint a szakítógörbe rendkívül nagy felbontású megjelenítését. A legújabb szabványok szerint a szakítóvizsgálat sebességét a próbatest nyúlásának mértéke szerint kell beállítani, ehhez pedig különböző érintéses vagy akár video-, illetve lézeres nyúlásmérőket szükséges alkalmazni. Ezen új szabványnak kizárólag a legmodernebb vezérlőelektronikával működő szakítógépekkel lehet megfelelni.

A digitális vezérléseknek köszönhetően egy mai szakítógép akár 0,0001 mm/min sebességgel is tud vizsgálatot végezni, miközben erőfelvétele mN felbontású lehet. Manapság ezt a pontosságot nemcsak az ipari, hanem az orvosi (implantátum)anyagok kutatásában is sikerrel használják.

Ultrahangos vizsgálati tervezőszoftver beállítása hegesztési varrat keresztmetszetének szkenneléséhez

Röntgenvizsgálat Az átvilágítás területén már több mint ötven éve használják a kamerákat. Itt ugyanis már akkor is fontos volt, hogy a kiértékelést és a felvételezést egymástól térben és távolságban is szét tudják választani a minél tökéletesebb sugárvédelem érdekében. Először az tűnt járható útnak, hogy a sugárérzékeny lemezről – akkor még analóg – kamerákkal készült felvételek minőségét javítsák új digitális kamerákkal, de ebben az időben indult meg a digitális tévékészülékek robbanásszerű fejlődése. Ennek köszönhetően tíz éven belül sugárérzékeny, úgynevezett flatpanelek (praktikusan a digitális LED-tévé fordítottja) jelentek meg, amelyek már a képpontokat közvetlenül digitalizálták. Ez tette lehetővé azt a hatalmas fejlődést, hogy a képfelbontás hirtelen több nagyságrenddel nőtt.

Ma már oda jutottunk, hogy nem a képfeldolgozással van a probléma, hanem a megfigyelésre kerülő objektumok precíz mozgatása jelenti a felbontás, a pontosság határait. A jelenség oda vezet, hogy a röntgenkabinokban lévő tárgymozgató berendezéseknek hasonló pontosságúnak kell lenniük, mint egy 3D-s mérőgépnek, hogy ki tudjuk használni a képminőségben rejlő előnyöket. Az átvilágítás mellett megjelent a kombinált átvilágító–CT berendezés, ahol lehetőség van a kritikus helyeken és (vagy) hibáknál a gyors háromdimenziós vizsgálatra való átkapcsolásra, ugyanakkor megmarad a gyors sorozatvizsgálat lehetősége is.

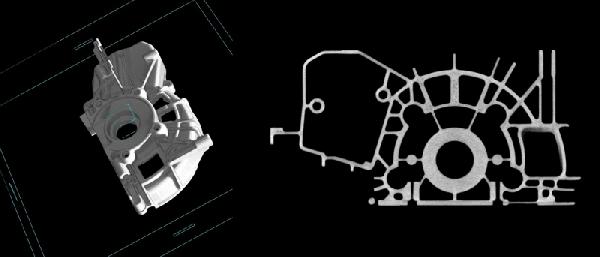

CT megjelenése A belső hiányok 3D-s megjelenítésének igénye, a helymeghatározás pontossága, illetve sok esetben a méretpontos gyártás gyors ellenőrzése a komputer-tomográfia (CT) rendkívül gyors terjedését hozza magával. Pillanatnyilag ez az egyetlen ellenőrzési mód a belső zárt üregek, terek roncsolásmentes ellenőrzésére, beleértve az összeszerelt üzemelő technikák működési problémáinak ellenőrzését is. A cél olyan úgynevezett rekonstruált képet előállítani, amely digitális képként további műveletekhez, más programokhoz és felhasználásokhoz illeszthető, illetve itt megjelent előny még az alkatrészek adatainak eltárolása és az adatok újbóli felhasználhatósága. Ez a módszer tényleg belelát a szerkezetekbe, képes a helytelen működés problémáit felderíteni.

Az igény egyrészről a mikroméretek irányába hat, ahol az elektronikai és a mechatronikai elemek ellenőrzése válik lehetségessé. A nagy pontosság (néhány mikron), a nagyon finom képalkotás és a nagymértékű nagyítás elérése a cél. A másik irányban a nagyobb méretű öntvények és szerelt gyártási egységek (például motorblokkok, komplett motorok) ellenőrzése a feladat. Ez esetben a cél a teljesítmény növelésével kiterjeszteni a felső méret- és vastagsághatárokat, hogy minél több elemet lehessen komplex vizsgálat alá vonni. A piacon már megjelent a 600 kV-s röntgencső, illetve elérhetők az egyedi építésű, nagy teljesítményű gyorsítóberendezések (9–12 MeV), amelyekkel lehetséges ipari körülmények között szerelt nagyméretű szerkezetek vizsgálata is. Ezek a központok a kutatás-fejlesztés mellett szolgáltatólaboratóriumokként is működnek.

Rekonstruált CT kép és metszet alumínium alkatrészekről

Termográfia, infraképalkotás Az infrahullámok létezését már több mint kétszáz éve felfedezték, de csak ötven éve tudják detektálni, mérni és megjeleníteni ezt a hullámtípust. Természetesen az elektronika és a számítástechnika fejlődésével kutatása, alkalmazása egyre jobban felgyorsul. A detektálóegység fejlődésében bekövetkezett forradalmi változást a hűtés nélküli mikrobolométer jelentette körülbelül húsz évvel ezelőtt. A több tízkilós rendszerekből, amelyek tápellátó, képmegjelenítő, adattároló és hűtő összetevőkből álltak, mára 2 kg alatti tömegű, egykezes felhasználású eszközök fejlődtek. A megközelítőleg 1-5 °C pontosságú, lassú pont- és vonalszkennerekből ma 10 mK-es, nagy sebességű rendszerek alakultak ki.

Ultrahangos vizsgálatok A hagyományos ipari ultrahangos vizsgálat képi megjelenítése meglehetősen egyszerű, praktikusan csak a visszaverődő impulzusokat képes ábrázolni, emellett a vizsgálónak még számtalan geometriai és számítási meggondolást kell tennie, hogy a vizsgálati eredmény előálljon. Ezért is volt korábban komoly irodalma a vizsgálat megbízhatóságának, mert túl nagy jelentőséget tulajdonítottak az „emberi tényezőnek”, a szubjektivitásnak. A fejlődés első lépcsője a képernyő digitalizálása volt, majd ezen keresztül a beállítások, geometriák előprogramozása. De ezek még mindig csak egyedi impulzusokat tudtak megjeleníteni.

Ma már az úgynevezett fázisvezérelt készülékek harmadik generációjánál tartunk. Ezek a készülékek, hasonlóan az orvosi területen már régóta alkalmazott megoldáshoz, teljes értékű 3D-s képen képesek bemutatni a vizsgálati objektumok belső struktúráját. Ugyanakkor az egyrezgős vizsgálószenzorok helyett multirezgős szenzorokat fejlesztettek ki, amelyek vezérlése is digitalizálttá vált, ezen keresztül az teljes vizsgálati metódus optimalizálható, az adott anyagminőségre és geometriára konfigurálható. Egyúttal lehetővé vált az ultrahangvizsgálatok teljes dokumentációja, ahol megfelelő pontosság, gyorsaság és megbízhatóság áll rendelkezésre egy belső hiba térbeli elhelyezkedésének pontos kijelzésére.

A korszerű fázisvezérelt technika érzékenységben, a mennyiségi és minőségi információk elérhetőségében, hibadetektálhatóságban és gyorsaságban hozott újat a hagyományos eljáráshoz képest. Várhatóan a következő években hazánkban is rohamosan terjedni fog az alkalmazása, így megfelelő egyensúlyba kerül a röntgenvizsgálattal, amelynek alkalmazása csak ott marad meg, ahol az elkerülhetetlen.

Spektrométerek Néhány évtizeddel ezelőtt még csak teljesen (abszolút) analóg feldolgozású spektrométerek léteztek, amelyeknél az egyes anyagokról visszaverődött fényspektrumot ismert optikai felvételekkel hasonlították össze. A kezelőknek hatalmas gyakorlattal kellett rendelkeznie a megfelelő összevetéshez, gyakorlatilag az emberi szem és az agy helyettesítette a komputereket. Ezután fejlődtek ki a fénybeütések kvantitatív mérésén alapuló mérőberendezések, amelyek már számítógép közreműködésére alapoztak. A CCD lapok (lásd a legkiforrottabb alkalmazást a digitális fotózásnál) segítségével indult el egy új lehetőség. A fény bontásakor jelentkező spektrumot az elektronikára vetülés pillanatában lehet digitalizálni és megfelelő szoftverek segítségével feldolgozni. Ma már a CCD spektrométerek vetekszenek a foto-elektroncsöves készülékek pontosságával.

Hordozható CCD spektrométer valamennyi üzemi elemzési feladatra

A CCD lapok felbontásának növekedésével 3-5 ppm nagyságrendben is lehetségessé válik a pontos feldolgozás, kiértékelés. A pontosságon kívül nagy előny, hogy a mérés nincs kötve adott csatornaszámhoz, hanem lehetséges a teljes spektrum számtalan elemének pontos kiértékelése. A műszerek az eltérő felhasználási igényeknek megfelelően különböző pontossági osztályokban készülnek. Alkalmazásuk egyszerű, árfekvésük kedvező, nem jelent nagy megterhelést a beszerzésük.

Az anyagvizsgálat célja és jövője

Ahogy a bevezetőben is említettük az anyagvizsgálat nem önálló tudomány, hanem a gyártásellenőrzés, az üzemeltetés, a kutatás eszköze. A cél a kockázat minimalizálása, amely vonatkozik az új és üzemelő berendezésekre, gyártóeszközökre egyaránt. Korunkban változnak a biztonsággal kapcsolatos felfogások. A közvélemény a technika fejlődésével elvárná az „abszolút” biztonságot. Ez a műszakiak számára nehezen értelmezhető. Az bizonyos, hogy nem dolgozhatunk a hagyományos biztonsági tényezővel, ennél ma a mérnöki társadalomnak többet kell nyújtania.

A fejlődés új anyagokat hoz, elsősorban az autóiparban törekednek a súlycsökkentésre. Az ipari tervezőktől egyre finomabb, árnyaltabb szerkezeteket várnak el, de ehhez korszerűbb, megbízhatóbb vizsgálatok, ellenőrzések kellenek. Ez az anyagvizsgálat számára új kihívásokat, gondosan mérlegelt, adott esetben komplex ellenőrzési sorozatokat jelent, hogy a legkisebb eltérést is jelezni tudjuk, hogy a gyártók, üzemeltetők ennek alapján kézben tudják tartani a folyamatokat, fenntarthassák az állandó fejlődést és a joggal elvárható maximális biztonságot.

(forrás: Gyártástrend online)